高溫熱硫化矽橡膠製品—輔助(zhù)劑選擇與硫化機理(lǐ)!

都說矽膠製品的使用效果(guǒ)與拉(lā)伸韌性都比較好,但是如沒有一定(dìng)的(de)配合機理與促進劑那麽產品的使用效果也未必能達到你所(suǒ)想象的這麽好,所以很(hěn)多的矽膠日(rì)用品,矽膠密封(fēng)件(jiàn)都都需要一定的輔助用劑才能達到效果,矽膠產品的配合劑主要包括補強劑、硫化劑和某些特殊的助劑,一般隻需有5~6個組分即可組成實(shí)用配方。配方設計應(yīng)以下(xià)幾點:

1、矽橡膠為飽和度高的生膠,通常不能用硫(liú)黃硫化,采(cǎi)用(yòng)有機過氧(yǎng)化物作硫化劑,因此膠料中不得(dé)含有能與過氧化(huà)物分(fèn)解產物(wù)發生作用的活性物質(如槽法炭(tàn)黑、某些有機促進劑和防老劑等),否則會影響硫化。

2、矽橡膠(jiāo)製品一般(bān)在高(gāo)溫下使(shǐ)用,其配合劑應在高溫下保持穩定,通常選用無機氧化物作為補強劑。

3、矽橡膠在微量(liàng)酸或堿等化學試劑的(de)作用下易(yì)引起矽氧(yǎng)烷鍵的裂解和重排(pái),導致矽橡膠耐熱性的降低。因此在(zài)選用配合劑時必須考慮其酸堿性及過氧化物分解產物的酸性,以免影(yǐng)響硫化膠的性能。

生膠的選擇

對於使用溫(wēn)度要求一般(-70~250℃)的矽橡膠製品,都可采(cǎi)用乙烯(xī)基矽橡膠;當對製品的使用溫度要求較高(-90~300℃)時,可采用低苯基矽橡膠;當產品要求耐高(gāo)低溫又需(xū)耐燃油或(huò)溶劑時,則應當采用氟矽膠製品。

硫化劑和硫化機理

1、硫(liú)化劑

用於熱硫化矽橡(xiàng)膠的硫化劑主要包括有機過氧化物、脂肪族偶氮化合物、無機(jī)化合物和高能射線等,其中最常用的是有機過氧化物。這是因為有機過氧化物一(yī)般在室溫下比(bǐ)較穩定,但(dàn)在(zài)較高的硫化溫度(dù)下能迅速分解產生自由基,從而使矽橡膠產生(shēng)交聯。

這些過氧化物按其活性高低可以分為兩類:一類是通用型,活性較高(gāo),對(duì)各種矽橡膠均(jun1)能起硫化作(zuò)用;另一類是乙烯基專用型,因其活(huó)性較低,僅能夠(gòu)對含乙烯基的矽橡膠(jiāo)起硫(liú)化作用。

2、硫化機理

矽橡膠以過氧化物硫化時(shí),過氧化物對矽橡(xiàng)膠的交聯是在兩個活化的甲(jiǎ)基或乙烯(xī)基之間(jiān)通過自由基反應進行的。

矽橡(xiàng)膠(jiāo)除常(cháng)用上述過氧化物硫化外(wài),還可用高能射線進行輻射硫化。輻射硫化也(yě)是按(àn)自由基機理進(jìn)行的,當生膠中的乙烯基摩爾分數較高(gāo)(0.01)或與其它橡膠並用時(shí),也可以用硫黃硫化,但性能極差。

3、補(bǔ)強劑及相關的機理

未(wèi)經補強的矽橡(xiàng)膠硫(liú)化膠強力很低,隻有0.3MPa左右,沒有實際使用價值。加入適當(dāng)的補強劑可使矽橡膠硫化膠的強度達到(dào)3.9~9.8MPa,這對提(tí)高矽橡膠(jiāo)的性能,延長製品的使用壽命是極其重要的。矽橡膠補(bǔ)強填充劑的選擇要考慮到矽橡膠的高溫(wēn)使用及用過氧化(huà)物硫化(特別是用有酸堿性的物質)對矽橡膠的不利(lì)影(yǐng)響。

矽(guī)橡膠製品用的補強填充劑按(àn)其(qí)補強效果的不同可分為補強(qiáng)性(xìng)填充(chōng)劑和弱補強性填充劑,前者的粒徑為10~50nm,比表麵積為70~400m2?g-1,補強效(xiào)果較好;後者粒徑為300~1000nm,比表麵積在30m2?g-1以下,補強效果較差。

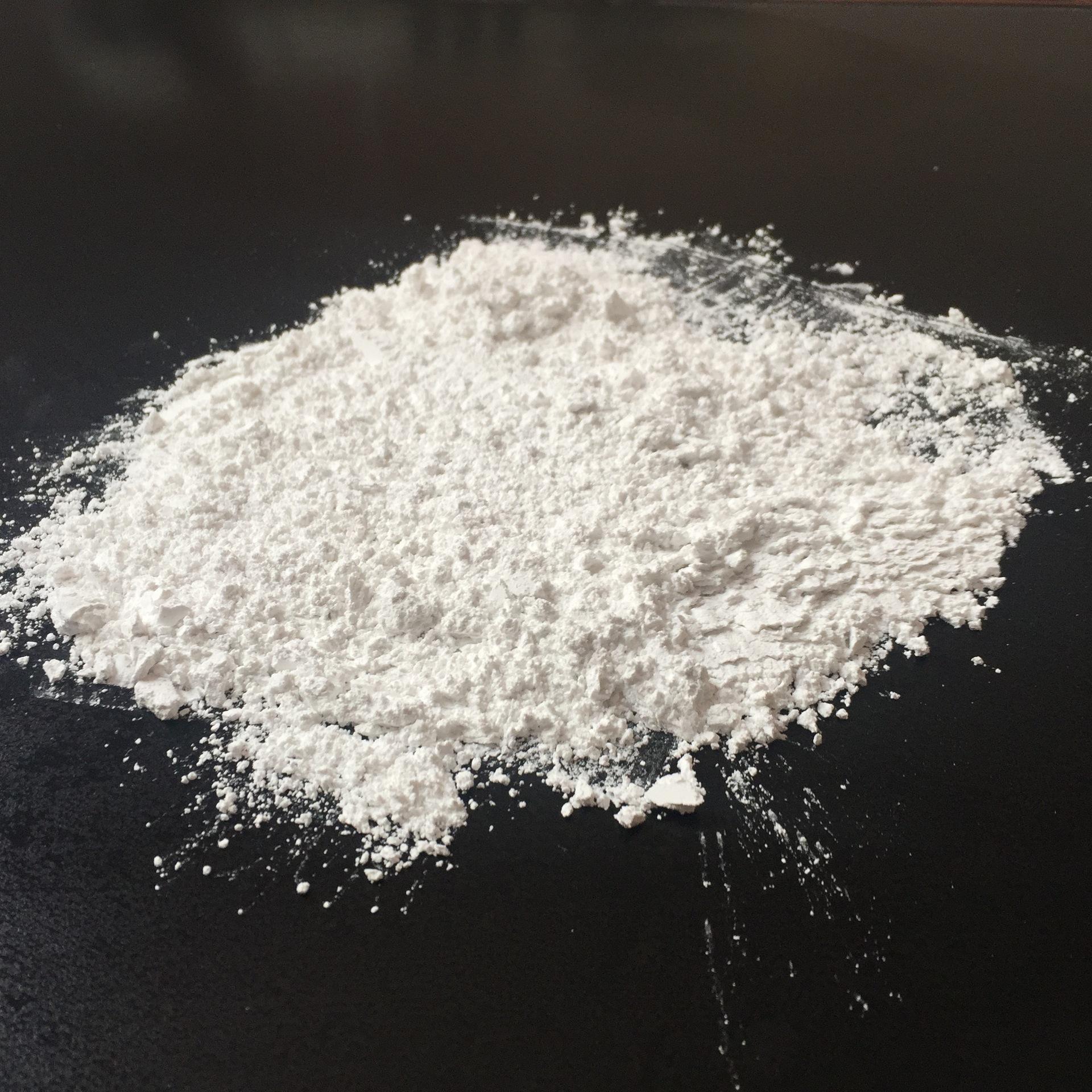

矽橡膠的補強填充(chōng)劑(jì)主要是指合成二氧化矽,又稱白炭黑。白炭黑可分為氣相法白炭黑和沉澱法白炭黑。氣相法白炭黑為(wéi)矽橡(xiàng)膠最常用(yòng)的補強劑之(zhī)一,由它(tā)補強的膠料其硫化膠的機械強度高、電性能好,並可與其它補強劑或弱補強劑並(bìng)用,製備不同使用要求的(de)膠料。

與用氣相法白炭(tàn)黑補強(qiáng)的(de)矽橡膠膠料相比,用沉澱法白炭黑補強的膠料機械強度稍低,介電性(xìng)能(特別(bié)是受潮後的介電性能)較差,但耐熱老化性能較好,混(hún)煉膠的成本低。對矽膠製品的機械強度要求不高時,可單獨使用沉澱法白炭黑或與氣相法白炭黑並(bìng)用。

4、助劑

(1)結構控(kòng)製劑

采用氣相法白炭黑補強的矽橡膠膠料(liào)貯存過程中(zhōng)會(huì)變硬,塑性值下降,逐漸失去加工工藝性能,這種現象稱作“結構化”效應。為防止和減弱這種“結構化”傾向而加入的配合劑稱為“結構控製劑”。結構控製劑通常(cháng)為含有羥基或硼原子的低分子(zǐ)有機矽化合物,常用的有二苯基矽二醇、甲(jiǎ)基苯基二乙氧基矽(guī)烷、四(sì)甲基亞乙基(jī)二氧(yǎng)二甲基矽(guī)烷、低分子羥基矽油及(jí)矽(guī)氮烷等。

(2)耐熱添加劑

加(jiā)入某些(xiē)金屬氧化物或其鹽以及某些元素的有機化合物(wù),可大大改善矽橡膠的熱空氣老化性能,其中最常用的為三氧化二鐵,一般用量為3~5份;其它如錳、鋅、鎳和銅等金屬氧化物也有類似的效果。加入少(shǎo)量(少於1份)的噴霧(wù)炭黑也能起到提高耐(nài)熱性的作用。通常在250~300℃的(de)溫度(dù)範圍內進行熱空氣老化,才能顯示出這些添加劑的作用(yòng)。

(3)著色劑

矽橡膠常用著色劑如下:氧化鐵(三氧化二鐵)紅色(sè)、鎘黃(二(èr)氧化鎘)黃色、鉻綠(三氧化二鉻)綠色、炭黑黑色、鈦白(二氧化鈦)白、群青藍(lán)色。

同(tóng)類文章排行

- 矽膠防撞(zhuàng)角經不起考驗?碰撞後產生破損(sǔn)脫落的原因有那些!

- 矽(guī)橡膠模(mó)壓分型麵破損的核心原因有那些,以下幾個原因您都分析了嗎(ma)!

- 矽膠材料(liào)影響產品硫化與拉伸回彈性的三大因素

- 帶您認識(shí)熱塑型密封(fēng)件與矽(guī)膠密(mì)封件的區別在於哪兒(ér)!

- 矽(guī)膠手表帶的使用壽(shòu)命是多久,它到底能不能耐造!

- 矽橡膠密封墊(diàn)壽命影響的幾大(dà)因素您都知道(dào)嗎!

- 汽車用矽膠密封件壽命老化的主要原因有那(nà)些!

- 矽膠密封件長期使用後出現發(fā)脆壽命下降主要原因(yīn)是(shì)什麽!

- 矽膠材料出現中毒的原因分析,您知(zhī)道有那些呢!

- 造成矽膠廚(chú)具出現粘黏冒油的主要因素是(shì)什麽!

最新資訊文章(zhāng)

您的瀏(liú)覽曆史